Les exigences en matière de finesse d’impression pour les marchés tels que le luxe, l’agroalimentaire ou encore la sécurité implique un choix de cylindres tramés différents. En effet, la taille et la profondeur des alvéoles, la technique de gravage utilisée, … sont autant de paramètres qu’il faudra définir avant de réaliser un cylindre d’héliogravure.

Minutie, finesse et précision sont donc autant d’atouts mis en œuvre lors du gravage des cylindres d’impressions, pour espérer obtenir par la suite une impression de qualité optimale.

LA DEPOSE DU CUIVRE

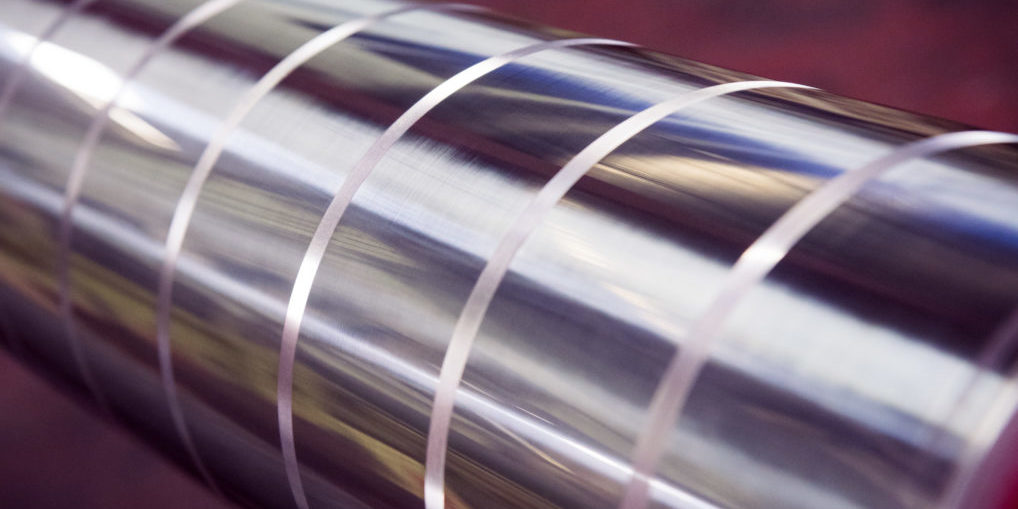

La première étape, qui est commune à toutes les techniques de gravure, est la dépose d’une fine couche de cuivre sur l’âme du cylindre de base la plus souvent en acier. Mais aujourd’hui de plus en plus de ces cylindres sont confectionnés dans des matériaux plus légers pour en réduire leurs coûts et en faciliter leurs manutentions.

Le cuivre est déposé par galvanoplastie, c’est-à-dire qu’au moyen d’un courant électrique continu on dépose une couche de métal (ici le cuivre) à la surface de l’objet. Il est initialement sous forme de cations en solution dans un solvant (en général, l’eau).

Le cylindre est ensuite systématiquement poli, afin d’obtenir un toucher le plus lisse possible. Il peut aussi être meulé ou découpé en fonction de la demande du client.

LES DIFFERENTS TYPES DE GRAVAGE

o Gravage électromécanique

La gravure électromécanique est une des techniques les plus utilisées sur le marché. Un stylet en diamant piloté par des impulsions électromécaniques grave des alvéoles dans la couche de cuivre. C’est l’ensemble des alvéoles gravées qui compose l’image à enduire.

Cette technique assure une grande qualité d’impression. En effet, en fonction de la taille et de la profondeur des alvéoles gravées on pourra ajuster la quantité d’encre déposée et la qualité d’impression.

o Gravage laser direct

Cette technique nécessite d’apposer au préalable une couche de zinc (par galvanoplastie) par-dessus la couche de cuivre. C’est ensuite un faisceau laser qui va venir créer l’image sur cette couche externe.

Les alvéoles peuvent être de formes et de tailles variables, de manière à obtenir des niveaux de finesse différents. En effet, plus les alvéoles sont petites, plus la finesse et la qualité d’impression seront élevés. La gravure laser direct est notamment utilisée pour l’impression sur aluminium.

o Gravage laser et attaque chimique

Cette technique nécessite d’apposer au préalable une couche protectrice d’un polymère noir (3 à 5 µm d’épaisseur) par-dessus celle de cuivre. Le faisceau laser vient reproduire le motif voulu en enlevant sélectivement la résine protectrice, sans affecter en profondeur le cuivre (il le marque uniquement en surface). Une solution composée de chlorure ferrique vient finalement attaquer la couche de cuivre, là où elle n’est plus protégée par la résine noire. Enfin, cette couche protectrice est supprimée par le biais d’un ultime lavage.

Cette technique est connue comme étant la première technique d’illustration utilisée en roto-héliogravure. Cette méthode se caractérise par sa résolution de gravure très élevée, et est par exemple utilisée pour l’impression dans le domaine des fils de sécurité.

o Gaufrage

Ici, c’est une tête de fraisage qui vient graver à la surface du cuivre le motif que le client veut embosser. En général, il est nécessaire d’avoir deux cylindres embossés (un « mâle » et un « femelle ») lors de l’impression par cette technique.

C’est une technique d’ennoblissement des imprimés très appréciée pour son large panel d’applications, et qui est très souvent utilisée pour l’impression d’emballages en carton (ex : paquets de cigarettes).

LA PROTECTION PAR LE CHROME

La dernière étape de préparation des cylindres d’héliogravure est le chromage. Tout comme pour le cuivre et le zinc, le chrome est déposé par galvanisation. Ceci permet de protéger la couche cuivrée et l’image gravée contre la corrosion, le ternissement, l’usure, …

Mickaël Reynier, Apprenti Ingénieur R&D